構造物の軽量化に貢献するアルミニウム合金の開発

※掲載内容は執筆当時のものです。

加工・熱処理プロセスを駆使した結晶粒微細化による超塑性特性向上とその発現機構の解明

近年、地球環境問題への注目が高まっており、金属製品製造分野においても二酸化炭素排出削減や省資源化に対する期待は大きくなっています。その有効な対策法として、構造物やそれを構成する部品の重量軽減や製品の製造工程の簡略化が挙げられます。そのため、少ない重量でも構造物や部品を支えることができ(高強度)、加工時間の短縮が可能な(高成形性)構造用金属材料が求められています。本研究室では、合金元素の種類と添加量の最適化、および、加工・熱処理プロセスを駆使し、構造用金属材料の機械的特性の向上とその機構解明に関する研究を行っています。以下では、本研究室の研究テーマの1つである、加工・熱処理プロセスを駆使したアルミニウム(Al)合金の結晶粒微細化による超塑性特性向上とその発現機構の解明に関する研究を紹介します。

近年、地球環境問題への注目が高まっており、金属製品製造分野においても二酸化炭素排出削減や省資源化に対する期待は大きくなっています。その有効な対策法として、構造物やそれを構成する部品の重量軽減や製品の製造工程の簡略化が挙げられます。そのため、少ない重量でも構造物や部品を支えることができ(高強度)、加工時間の短縮が可能な(高成形性)構造用金属材料が求められています。本研究室では、合金元素の種類と添加量の最適化、および、加工・熱処理プロセスを駆使し、構造用金属材料の機械的特性の向上とその機構解明に関する研究を行っています。以下では、本研究室の研究テーマの1つである、加工・熱処理プロセスを駆使したアルミニウム(Al)合金の結晶粒微細化による超塑性特性向上とその発現機構の解明に関する研究を紹介します。

私たちの身の回りで最も使用されている金属材料は鉄鋼材料で、多くの構造物に鉄鋼材料が使用されています。Al合金の比重は、鉄鋼材料のそれの約3分の1であることから、Al合金は、高強度な鉄鋼材料、マグネシウム(Mg)合金、樹脂と並んで構造物の有力な軽量化素材となっています。そのため、構造物へのAl合金の適用ニーズは高まっています。しかしながら、Al合金の加工性は、従来使用されてきた鉄鋼材料のそれに比べて低く、Al合金では室温で複雑な構造物を成形することができません。

その欠点を克服するために超塑性成形法が実用化され、今日では、この成形法が難加工性材料の塑性加工法として活用されています。超塑性成形法は、高温・低ひずみ速度(低変形速度)で変形させたときに数百%以上に伸びる現象である超塑性現象を利用した成形法です。構造物は、様々な結晶方位を有する結晶粒から構成される多結晶体で、結晶粒径は約10~100μm前後が一般的です。この結晶粒の大きさを小さくすればするほど(結晶粒微細化)、超塑性現象が起こりやすくなることが知られており、良好な超塑性特性を得るためには、微細な結晶粒組織を得ることが重要となります。

図1:高温引張試験システムの外観写真 (共同研究を行っている香川高等専門学校機械工学科の伊藤勉准教授から提供)

研究の特色

Alに数%程度Mgを添加させた5000系Al-Mg合金の場合、約10~100μm程度の結晶粒径では、溶質雰囲気すべり機構により超塑性現象が発現します。我々の研究室では、この合金に結晶粒径数μmへの微細化処理を施すことで、溶質雰囲気すべり機構と粒界すべりとの重畳効果による超塑性現象が発現することを見出しました。従来から2つの機構の重畳による超塑性現象の発現については提唱されていましたが、我々の研究室ではこれを実験データとして示すことに成功しました。

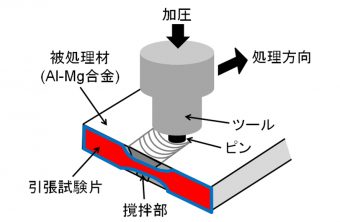

- 図2:本研究で結晶粒微細化手法として用いている摩擦攪拌処理の模式図。ツールを所定の回転数で回転させながら材料表面に押し付けると、接合ツールと材料の間に摩擦熱が発生し、この熱で材料が軟化される。同時に、材料は、ツールの回転に引きずられる形で塑性流動を起こし、動的再結晶により結晶粒が微細化される。

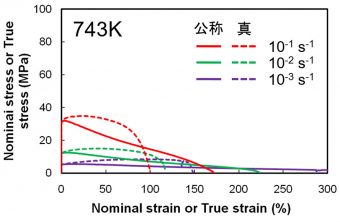

- 図3:5000系Al-Mg合金に対し、高温引張試験を実施した際に得られる応力-ひずみ曲線。

図4:高温引張試験後の破断材の外観写真。引張試験前の平行部長さは6mmである。図から、高温引張試験により数百%程度の伸びが発生していることがわかる。

研究の魅力

古くから、日本は「技術大国」「ものづくり大国」と呼ばれていました。しかしながら、低コストで生産ができる新興国の台頭などによりこの10年あまりで国際競争力が大きく低下し、日本の製造業は厳しい状況に置かれています。これからは単なるコスト競争ではなく、付加価値を創造することが必要とされており、これまで以上に高機能な新材料開発が求められています。材料研究の一番の面白さは、「材料について「知る」ことができること」ではないかと思います。材料の研究は基礎的で地道な研究分野ですが、新材料の開発は技術革新をもたらし、環境問題解決に大きなブレークスルーをもたらす可能性を秘めています。

今後の展望

5000系Al-Mg合金は、実用に供されるAl合金の中で最も室温強度が高く、また耐腐食性や溶接性に優れることから、船舶、車両、低温用タンク、圧力容器など身の回りの多くの構造物に用いられています。今後加工・熱処理プロセスの最適化によるさらなる超塑性特性の向上と、得られた知見の5000系Al-Mg合金以外のAl合金へ適用を進めていきたいと考えています。Al合金の成形性が向上すれば従来よりも自動車用部材の高速成型が可能となり、製造コストの削減と輸送機器・金属材料メーカの国際競争力の向上につながります。

この研究を志望する方へ

私達の身のまわりには、家庭電化製品、輸送機器、建造物などいろいろな構造物があり、いろいろな金属材料を成形して作られています。金属材料は我々の生活にはなくてはならない構造用材料です。水や空気と同じようにあまりにもありふれているため、その重要性と有難みが見過ごされているのではないでしょうか。私達の身のまわりにどんな材料が用いられているか、今一度考えてみてください。