セラミックスの構造強度設計と安全・信頼を求めて

※掲載内容は執筆当時のものです。

設計と材料の境界に立つコンダクター

ファインセラミックスと呼ばれる材料をご存じですか.耐火物や陶磁器などのオールドセラミックスとは異なり、精選された原料粉末を精密に調整し、雰囲気制御のもとで成形、焼結された材料です.ファインセラミックスは電子・通信・情報機器、産業機械、環境エネルギー機器、医療機器など、幅広い分野で利用されています.この分野における日本企業は世界をリードしています.

ファインセラミックスと呼ばれる材料をご存じですか.耐火物や陶磁器などのオールドセラミックスとは異なり、精選された原料粉末を精密に調整し、雰囲気制御のもとで成形、焼結された材料です.ファインセラミックスは電子・通信・情報機器、産業機械、環境エネルギー機器、医療機器など、幅広い分野で利用されています.この分野における日本企業は世界をリードしています.

しかしながら、多くのセラミックス製品が製造されているにも関わらずその構造設計法に関する基準がなく、それぞれの企業が独自で設計しているため、安全性および信頼性の統一的な評価が必要とされています.

研究の特色

金属材料は製造や加工が容易であることはもちろん、強さと靭さ (ねばさ)を兼ね備えていますので、力を支える多くの部材に利用されています.一方、セラミックスは金属材料より強いにもかかわらず脆い(もろい)という急所を持っています.私たちはこの脆さを考慮した設計手法・評価法の確立を目指しています.

これまでの設計法は部品が受け持つ力の大きさのしきい値を設定することで形や寸法を決定してきました.しかしながら、セラミックスは焼結材料のため、材料内に多数大小の欠陥(隙間)が存在し、力の設定だけではいつ割れるか心配です.そこで破壊力学という「力と欠陥の大きさ」で評価する学問を用いることにより、技術者の様々な不安が解消されます.また、欠陥の大きさは強さのばらつきを生じます.そこで信頼性工学(統計学+物理学)を用いると信頼できる最低強度が求められるのです.しかしながら技術の進歩はめざましく、数ピコ(10-12)レベルの破壊確率が要求される部品もあります.したがって、これまで以上の正確・精密な実験や数値計算シミュレーションが必要となるため、多くの課題があることは否めません.

これまでの設計法は部品が受け持つ力の大きさのしきい値を設定することで形や寸法を決定してきました.しかしながら、セラミックスは焼結材料のため、材料内に多数大小の欠陥(隙間)が存在し、力の設定だけではいつ割れるか心配です.そこで破壊力学という「力と欠陥の大きさ」で評価する学問を用いることにより、技術者の様々な不安が解消されます.また、欠陥の大きさは強さのばらつきを生じます.そこで信頼性工学(統計学+物理学)を用いると信頼できる最低強度が求められるのです.しかしながら技術の進歩はめざましく、数ピコ(10-12)レベルの破壊確率が要求される部品もあります.したがって、これまで以上の正確・精密な実験や数値計算シミュレーションが必要となるため、多くの課題があることは否めません.

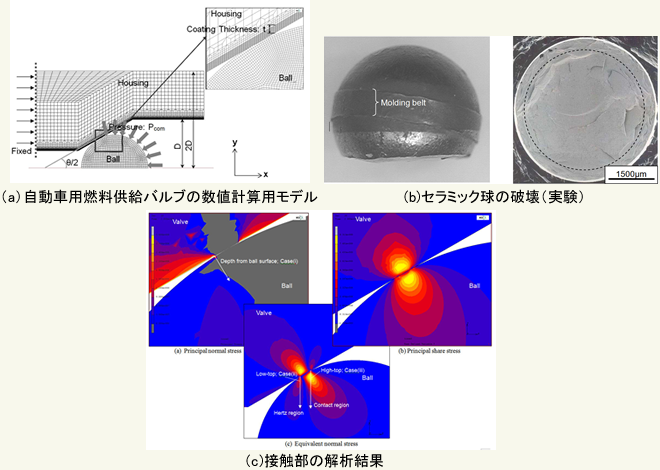

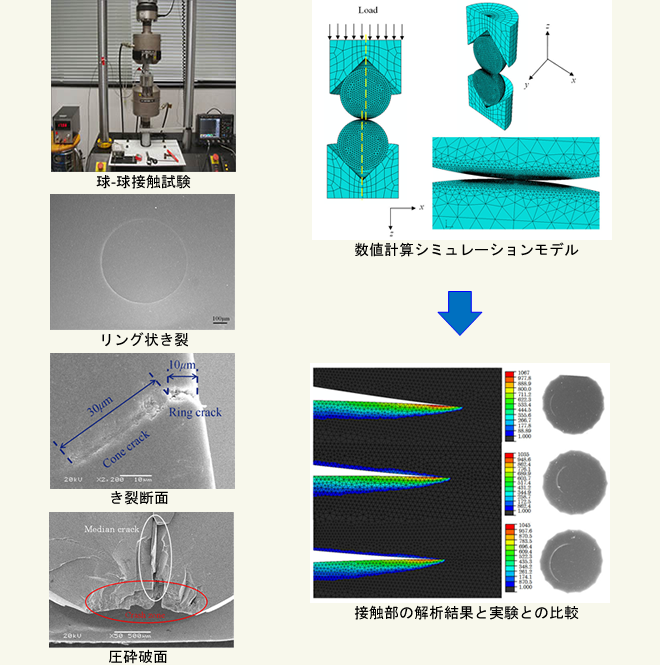

我々の研究テーマにはセラミックス関連企業や協会との共同研究が多くあり、実験と数値計算シミュレーションを複合させて進めています.直接製品に関わる研究や製品を摸擬したモデルの研究、さらに日本工業規格(JIS)や国際規格(ISO)に関わる研究が遂行されています.例えば、航空宇宙産業、超精密工作加工機、風力発電、その他の回転機器に利用されるセラミック軸受球と呼ばれる球の強度信頼性に関する研究では、球-球接触により生ずるリング状き裂発生実験や自動車エンジン関連部品のセラミック球バルブ破壊解析、電子基盤に用いられるセラミックスと銅の接合破壊に対する数値シミュレーションなどき裂発生メカニズムの解明と強度評価法の指針を導いています.また、近年話題の燃料電池には、構造強度と電極機能を併せ持つ薄板セラミックスが利用されており、その強度試験法について国際規格を見据えた研究が進んでいます.

研究の魅力

研究では大まかな事象を実験で把握し、単純なモデルを構築することで解析シミュレーションを一つの実験と捉えて様々な条件で実施しています.解析は解析条件を入力すると何らかのアウトプットデータが得られますが、そのデータの真偽を見極める力、研究計画やモデルを修正・改善する力が研鑽される良い機会です.また、実験装置や試験治具の多くが自作です.我々の分野で新しい研究を行うということは既存の製品装置はほとんど存在しません.解析シミュレーションで用いたモデルでの実証実験や実製品を用いた実験装置は、これまで学んできた学問知識と経験を融合させ、創意工夫により生み出したものです.ここでは学生らの柔軟な考えが装置に生かされていますが、失敗(私は経験と呼ぶ)作品はさらに多いのには苦笑いしています.企業との真剣勝負、他方で学生らの発想による経験の蓄積が見られる大変良い研究環境となっています.

研究の展望

セラミック材料の優れた特性の利用は、種々の産業分野において今後さらに需要が増え、これまで敬遠されていた構造用部材への拡大も見込まれます.したがって、一般の機械設計者でも容易に取り扱うことのできる構造設計基準を確立させることが重要です.現段階では靭さを表す破壊靱性値が材料比較に用いられていますが設計基準として利用されておらず、技術者の意識改革も今後の課題です.

近年のグローバル化で製造分野の価格競争が日本産業にとって大きな問題となっていますが、大学の研究といえども工学分野であることから、社会(産業)とは密接な関係にあります.開発途上の製品に関わる研究や研究中に得られる最新技術の特許化など好奇心と創造力をかき立てられます.日本のものづくりに我々の研究成果が安全と信頼性の付加価値として役立ち、さらに世界のスタンダードとなることを夢見て日々研究に打ち込んでおります.

この研究を志望する方へ

力学と材料の境界学問が我々の研究分野です.縦割りの学問領域に横断的な連携が必要となっています.種々の産業分野における機器の高性能化・高効率化、さらに小型化によって、ミクロ・ナノレベルでのものづくりは今後も加速していくでしょう.すでにこれまでの力学体系が成立しない研究フィールドも顕在化してきました.一方、新材料開発も機能面だけでなく力学特性を考慮した開発が重要となっています.我々は両者にアドバイスができ、さらに運用中の機器のメンテナンス等の検査・評価などに対しても広いスパンで貢献できる研究分野です.縁の下の力持ち的な研究ですがこの様な研究がなければ安全・信頼は獲得できません.その高いハードルに向かって日々実験・解析に取り組んでいる先輩たちが研究室で皆さんを温かく迎えてくれるでしょう.